Конвейерные системы являются основой современных погрузочно-разгрузочных работ. От складов и производственных предприятий до аэропортов и упаковочных линий конвейеры обеспечивают эффективное перемещение товаров из одной точки в другую. В основе многих конвейерных конструкций лежат приводные ролики, которые активно продвигают продукцию по линии. Понимание того, как мощность передается на эти ролики, важно для инженеров, специалистов по техническому обслуживанию и всех, кто занимается проектированием или эксплуатацией конвейерных систем.

1. Роль приводных роликов в конвейерных системах.

В конвейерной системе ролики можно разделить на два основных типа: натяжные ролики и ролики. ведомый ролик . Натяжные ролики просто поддерживают и направляют продукт, позволяя ему свободно перемещаться, в то время как приводные ролики имеют механический привод для активного перемещения предметов вдоль ленты или роликовой дорожки. Приводные ролики получают энергию от внешнего источника энергии, например электродвигателя, и преобразуют ее во вращательное движение, которое, в свою очередь, перемещает транспортируемый материал.

Приводные роликовые конвейеры обычно используются там, где требуется точный контроль движения продукта. Они особенно полезны в приложениях, связанных с накоплением, сортировкой, упаковкой или автоматической сборкой. Поскольку каждый ролик или группа роликов могут иметь независимый привод или управляться, эти системы обеспечивают гибкий поток материала и эффективную обработку продуктов различных размеров и веса.

2. Принцип передачи энергии

Передача мощности в приводных роликовых конвейерах основана на преобразовании электрической или механической энергии во вращательное движение. Энергия передается от двигателя или привода к роликам через механическую связь. Эта связь может принимать различные формы, такие как цепи, ремни, шестерни или встроенные двигатели. Выбор метода зависит от конструкции конвейера, требований к нагрузке и желаемого уровня контроля и эффективности.

Основная цель механизма передачи — обеспечить равномерное распределение энергии вращения по роликам, обеспечивая постоянную скорость и крутящий момент. Правильная передача мощности обеспечивает плавное перемещение изделий, сводит к минимуму износ компонентов и снижает вероятность проскальзывания или отказа системы.

3. Общие методы передачи энергии

Существует несколько способов передачи мощности на приводные ролики конвейерных систем. Каждый метод имеет отличительные характеристики и преимущества, подходящие для конкретных промышленных нужд.

3.1 Роликовые конвейеры с цепным приводом

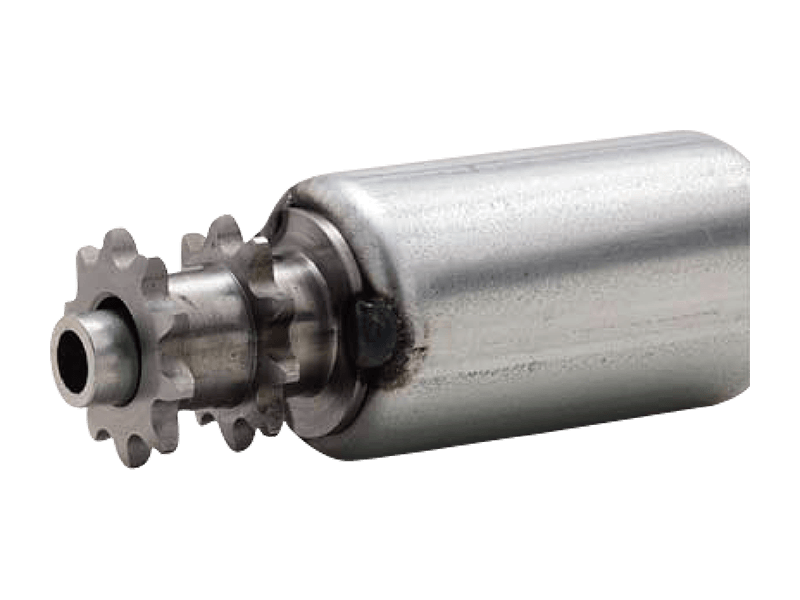

Роликовые конвейеры с цепным приводом являются одними из самых долговечных и широко используемых типов, особенно в тяжелых условиях эксплуатации. В этой конструкции мощность передается от электродвигателя к роликам через цепь и звездочку.

Приводная цепь соединяет ролики по длине конвейера. К одному концу каждого ролика прикреплена звездочка, и цепь обвивает эти звездочки. Когда двигатель вращает приводной вал, он перемещает цепь, заставляя ролики вращаться одновременно. Этот метод обеспечивает положительный привод, то есть проскальзывание между роликами и приводным механизмом практически отсутствует.

Системы с цепным приводом идеально подходят для перемещения тяжелых грузов или грузов на поддонах, металлических деталей и больших контейнеров. Их часто используют в производстве, сборке автомобилей и промышленных складах. Однако они требуют регулярной смазки и технического обслуживания для предотвращения износа и шума.

3.2 Роликовые конвейеры с ременным приводом

Роликовые конвейеры с ременным приводом используют непрерывную ленту в качестве средства передачи мощности. Ремень наматывается на приводной шкив, соединенный с двигателем, и проходит под или над роликами. Трение между лентой и роликами заставляет ролики вращаться и перемещать транспортируемые предметы.

Эта система обеспечивает плавную и тихую работу, что делает ее подходящей для более легких нагрузок и применений, где важно снижение шума. Он обычно используется в упаковке, почтовой сортировке и сборочных линиях.

Однако, поскольку ремень основан на трении, при больших нагрузках или при его износе может наблюдаться некоторое проскальзывание. Правильное натяжение и выравнивание необходимы для обеспечения эффективной передачи мощности. Ремни могут быть изготовлены из резины, полиуретана или других синтетических материалов в зависимости от требуемой прочности и условий окружающей среды.

3.3 Роликовые конвейеры с приводом от линейного вала

Линейные шахтные конвейеры являются экономичным и универсальным вариантом для средних условий эксплуатации. В этой системе по длине конвейера проходит один вращающийся вал. Эластичные ремни или уплотнительные кольца соединяют вал лески с отдельными роликами. Когда двигатель приводит в движение вал лески, ремни передают вращательное движение роликам.

Такая конфигурация обеспечивает простоту установки и обслуживания, поскольку отдельные ролики можно заменить без серьезной разборки. Системы линейных валов также создают зоны накопления, где продукты могут останавливаться, не останавливая весь конвейер.

Одним из ограничений является то, что линейные вальные конвейеры не подходят для очень тяжелых или нерегулярных грузов, поскольку ремни на основе трения могут растягиваться или проскальзывать под действием высокого крутящего момента. Тем не менее, они по-прежнему популярны для складов, распределительных центров и упаковочных линий.

3.4 Приводные ролики с электроприводом (MDR)

Системы приводных роликов с электроприводом представляют собой более современный и эффективный подход к передаче мощности. В этих конвейерах каждый ролик или отдельные ролики содержат компактный электродвигатель внутри корпуса ролика. Двигатель напрямую приводит в движение каток без необходимости использования внешних цепей или ремней.

Основным преимуществом технологии MDR является точность и энергоэффективность. Каждый моторизованный ролик может управляться независимо, что обеспечивает интеллектуальные операции, такие как регулирование скорости, функции старт-стоп и накопление по зонам. Эта модульная конструкция также снижает потребность в техническом обслуживании, поскольку меньше механических частей подвержено износу.

Конвейеры MDR все чаще используются в автоматизированных средах, где приоритетами являются гибкость и экономия энергии. Они распространены в центрах выполнения заказов электронной коммерции, линиях обработки пищевых продуктов и интеллектуальных производственных системах.

3.5 Системы зубчатого привода

Некоторые конвейеры используют коробки передач или зубчатые передачи для передачи мощности на ролики. Двигатель приводит в движение коробку передач, которая затем распределяет мощность через валы или муфты на несколько роликов. Зубчатые передачи обеспечивают точный контроль крутящего момента и скорости и часто используются в нестандартных или тяжелых конструкциях конвейеров.

Системы с зубчатым приводом обеспечивают превосходную надежность и способность выдерживать нагрузки. Однако они могут быть более сложными и дорогими в производстве и обслуживании по сравнению с системами с ременным или цепным приводом. Правильная центровка и смазка имеют решающее значение для длительного срока службы.

4. Факторы, влияющие на эффективность передачи энергии

Производительность приводного роликового конвейера зависит от того, насколько эффективно мощность передается на ролики. На эту эффективность влияют несколько факторов.

4.1 Материал роликов и качество поверхности

Материал и текстура поверхности роликов влияют на фрикционный контакт с лентами или изделиями. Стальные ролики обеспечивают высокую прочность, но могут создавать шум, а ролики с резиновым покрытием улучшают сцепление и снижают вибрацию.

4.2 Натяжение и выравнивание

В системах ремней и цепей правильное натяжение имеет решающее значение во избежание проскальзывания или чрезмерного износа. Несоосность может стать причиной неравномерной нагрузки на ролики и преждевременного выхода из строя компонентов трансмиссии.

4.3 Распределение нагрузки

Неравномерно распределенные нагрузки создают дополнительную нагрузку на определенные ролики, что приводит к потерям энергии и снижению общей производительности системы. Правильная конструкция обеспечивает равномерную поддержку нагрузки на роликах.

4.4 Смазка и техническое обслуживание

Регулярная смазка сводит к минимуму трение между движущимися частями, продлевая срок службы подшипников, цепей и валов. Плохое обслуживание часто приводит к увеличению энергопотребления и снижению надежности.

4.5 Условия окружающей среды

Температура, влажность и пыль могут влиять на эффективность передачи энергии. Например, высокие температуры могут привести к расширению или проскальзыванию ремней, а пыль может повлиять на работу цепи.

5. Вопросы энергетики и управления

Современные конвейерные системы все больше интегрируют энергоэффективные технологии и системы управления. Частотно-регулируемые приводы (ЧРП) позволяют точно регулировать скорость двигателя, гарантируя, что конвейеры будут работать только с той скоростью, которая необходима. В системах с приводными роликами с электроприводом энергопотребление сведено к минимуму, поскольку питание подается только на активные зоны, что снижает потребление энергии в режиме ожидания.

Автоматизация также играет ключевую роль в оптимизации передачи энергии. Датчики могут обнаруживать наличие продукта и контролировать работу определенных валков или секций. Этот избирательный режим предотвращает ненужный износ и экономит энергию.

Кроме того, системы мониторинга могут отслеживать производительность двигателя, скорость роликов и крутящий момент, помогая бригадам технического обслуживания заранее обнаруживать потенциальные проблемы. Эти разработки делают приводные роликовые конвейеры не только более эффективными, но и более интеллектуальными и более чувствительными к эксплуатационным требованиям.

6. Техническое обслуживание и устранение неполадок

Эффективная передача мощности зависит от регулярного технического обслуживания и своевременного устранения неисправностей. Общие проблемы включают удлинение цепи, износ ремня, несоосность валов и неисправные двигатели.

Регулярный осмотр должен включать проверку натяжения цепи, выравнивания ремня, вращения роликов и состояния подшипников. Изношенные ремни или растянутые цепи следует незамедлительно заменять, чтобы обеспечить постоянную подачу мощности. Для приводных роликов с электроприводом следует периодически проверять электрические соединения и уровни температуры.

Шум или вибрация часто указывают на дисбаланс или несоосность системы привода. Своевременное устранение этих проблем предотвращает серьезные сбои и продлевает срок службы системы. Профилактическое обслуживание не только повышает надежность, но также повышает энергоэффективность и снижает эксплуатационные расходы.

7. Выбор правильного метода привода

Выбор лучшего метода передачи энергии зависит от нескольких факторов, таких как тип продукта, вес нагрузки, рабочая скорость, окружающая среда и бюджет.

- Для тяжелых нагрузок или суровых условий Системы с цепным приводом обеспечивают необходимую прочность и долговечность.

- Для тихой и чистой работы Системы с ременным приводом обеспечивают плавное движение с минимальным шумом.

- Для гибких, автоматизированных или высокоточных сред , идеально подходят приводные ролики с электроприводом.

- Для экономичного применения в условиях средней нагрузки Линейные шахтные конвейеры остаются практичным решением.

Каждый метод предполагает компромисс между стоимостью, сложностью и производительностью. Инженеры часто балансируют эти факторы, исходя из конкретных требований производственного или логистического процесса.

8. Заключение

Передача мощности в приводных роликовых конвейерах является важнейшим элементом, определяющим эффективность, надежность и долговечность системы. Будь то цепи, ремни, валы или встроенные двигатели, цель остается той же — обеспечить последовательное и контролируемое движение, обеспечивающее плавное движение материалов в процессе производства или распределения.

Понимание того, как мощность передается на приводные ролики, помогает операторам и проектировщикам принимать обоснованные решения о выборе, обслуживании и оптимизации системы. Поскольку отрасли продолжают внедрять автоматизацию и интеллектуальное производство, эволюция методов передачи энергии будет играть центральную роль в повышении эффективности обработки материалов, энергосбережении и операционной точности.

От традиционных цепных приводов до усовершенствованных моторизованных роликов — каждая система отражает баланс между принципами машиностроения и меняющимися требованиями современной производственной среды. Освоение этих механизмов гарантирует, что конвейеры будут продолжать работать как тихие, но незаменимые рабочие лошадки промышленного прогресса.